Why HALT Works

Date: June 18,2020

为了验证设计、组件规范和制造过程,在传统的新产品验证测试方法没有尝试将产品的耐用性提高到超出操作规格。但在当今竞争激烈的市场中,在设计阶段提供了一个完美的机会来测试产品,以发现其最大极限。因此,与使用相对较低应力且需要多次循环的传统DVT(设计验证试验)相比,HALT(高加速寿命试验)的目的是寻找所有可能的失效模式,并且它比环境应力筛选(ESS)、老化或其他方法的时间要短得多。

为更高的应力还是更久的时间?

HALT测试的强大功能来自一个简单的基本原理,如果你想使一个部件、组装的印刷电路板、组件或成品疲劳,你可以在低应力水平下进行多周期循环,或者使用较高的应力水平 减少循环次数。在这个S/N(应力/数量)曲线的例子中,汽车电子控制系统部件需要在低应力(5℃/min)下进行400次循环,以复现现场故障,这相当于11天的测试。通过将应力提高到18℃/min,复制故障的时间缩短到仅110分钟,仅需要10个循环。

在原型阶段,HALT测试可以大大缩短设计周期,从而以更低的开发成本和更高的良品率将产品更快地推向市场。

多轴振动的价值

产品中的每种故障模式都有一个相关联的轴,为确保失效模式不会转化为可能在现场出现的潜在缺陷,Qualmark的HALT系统经过精心设计,可围绕正交轴在6个轴(X,Y和Z上同时发生俯仰,滚动和偏转)上提供严格的RS(Random Shock随机冲击)振动。OmniAxial?6自由度(DoF,Degree of Freedom)振动和极端温度与产品特定应力结合,以便充分测试产品的基本技术极限。

相反,常用的设计验证测试ED(Electro Dynamic)振动台只能检测出基于单轴的故障。因此,HALT测试可提供更好的产品性能数据,并通过提供其他任何系统都不具备的独特的综合极限应力,来提高产品可靠性。HALT提供了一种在数小时或数天内发现设计缺陷的方法,而大多数传统的测试方法会在数月和数月的测试中漏掉这些缺陷。

事实上,在加速可靠性测试实验室中发现的结果清楚地表明,尽管有最新、更可靠的设计和制造技术,但如果没有使用Qualmark技术提供的综合应力,仍有多达32%的失效模式被忽略。

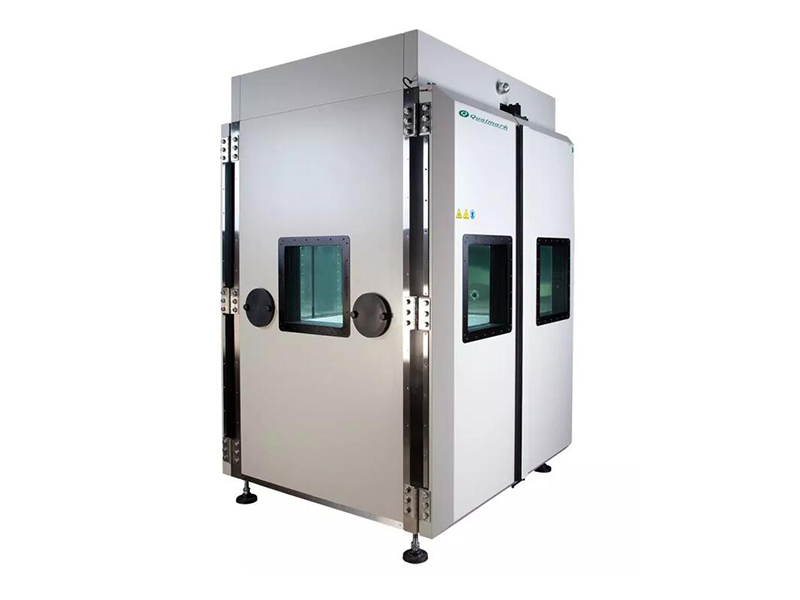

相关设备

配备48“x 48”的振动台;专为大型产品进行HALT高加速寿命测试和HASS高加速应力筛选任务而设计。