Weibull++之部分失效分析

Date: September 28,2015

假如对于某个产品的特定失效模式的纠正措施能达到100%的有效(前提是有大量有力的工程验证数据),那么这个产品的可靠度在缺乏特定失效模式下仍可通过有效的数据来估算。首先,这些是考虑中的失效,将由未知失效模式引起的失效数据折算成截尾数据。接着,将这些数据拿来再分析来预测产品在实施纠正措施后的可靠性。然而,如果这个纠正措施不是100%有效的话,前面的方法就不能用来估算可靠度。在Synthesis 10版本中,Weibull++中的标准表单可以进行分段失效分析,其考虑到了假设的纠正措施分析及产品重新设计分析的实效性。

如果纠正措施不能达到100%有效的话,那么与在前述情况中将失效状态改为中止状态相反,我们可以将一部分被移除的失效模式转换为局部失效和局部截尾。具体的说,如果有效的纠正措施为E%,E%的变化范围为0%到100%,那么额有100%-E%的失效仍然为失效数据;E%的失效变成截尾数据。例如,如果对于一个失效模型的实施修复的效果是已知的或者估计是20%,一个在10小时的失效可以转变成在10小时80%的失效和在10小时20%的截尾。在Weibull++分析软件中,你可以在状态栏将原始失效值从1改为0.8,软件会自行创建0.2的截尾值。

同理我们可基于可靠性测试收集的数据或现场故障数据来实施提高产品可靠性从而重新设计的产品。假设产品重新设计的实效性是已知或可估算的,失效计算可通过数据设置来进行调整及重新分析。决定这个理论上的可靠性的提高是产品重新设计所必需的,例如对再设计的产品如何设计有说服力的可靠性试验或者如何评估它的现场可靠性的提高。

示例

为了更好的理解分段故障分析是如何工作的,我们举个简单的例子。

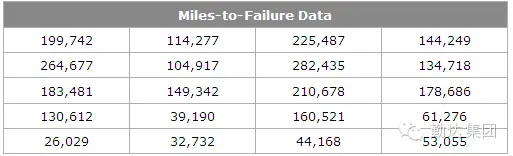

假设你在一个汽车组装厂工作,你的任务是测试最新模块HVAC系统(包含供暖,通风和空调)的可靠性。这个HVAC内置一个新设计的压缩机。你会聚焦于这个压缩机,因为它相当于整个空调系统的心脏,可试图通过提高新设计的压缩机来改进整个HVAC模块的可靠性。为了满足提高HVAC模块可靠性的需求,此新设计的压缩机的可靠性需要在90%时为60000英里(例如,公司在60000英里内保修,在保修期快结束的时候不能超过10%的压缩机退还)。我们收集20台压缩机可靠性测试数据,如下表格所示。

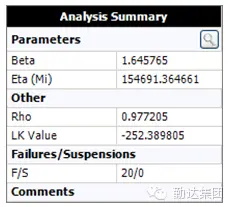

使用Weibull++软件,通过使用秩回归和它的假定的2P-Weibull分布的数据分析。结果如下所示。

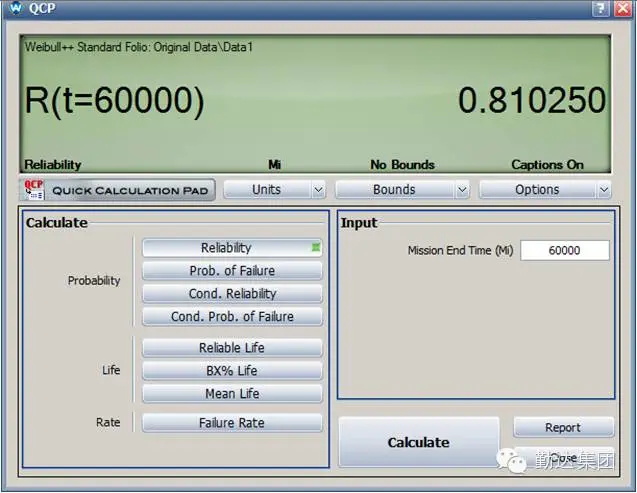

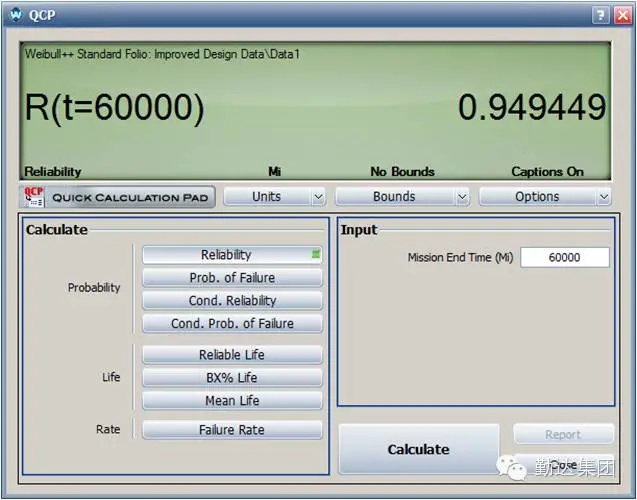

在60,000英里时估算的可靠性是81%。

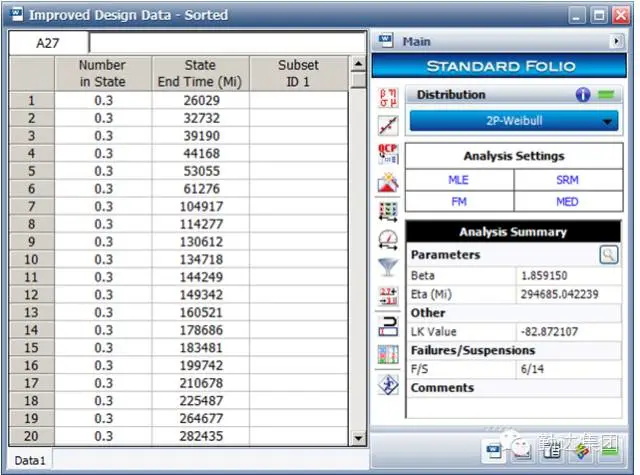

可得知可靠度值低于要求。你反馈给技术团队,你了解到实际上你们技术团队可以提高压缩机的设计70%。所以通过部分失效分析来重新分析你的数据来看压缩机是否能否满足要求,假设你的技术团队将产品设计实际能提高70%。在新的表格里面,你将数量栏所有数据点设置成0.3。注意你需要用MLE设置(最大似然估计)来分析数据,因为有14 个截尾(例如,70%*20)和6 个失效(例如,30%*20)。

特征寿命的几乎增加2倍。在这个压缩机新的假设改善的设计下,压缩机的可靠度在60000英里也增加到95%。

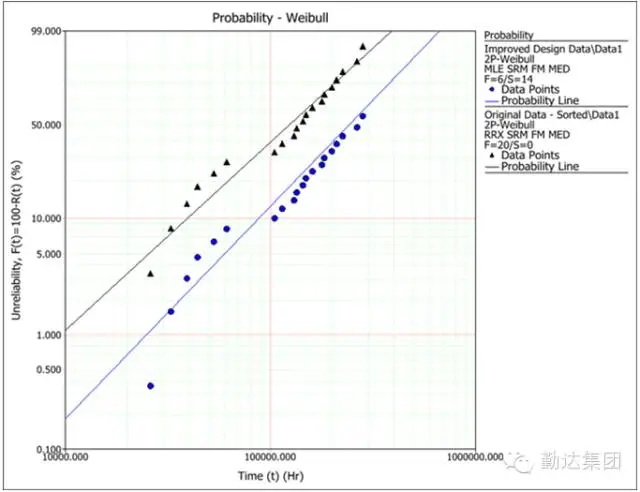

如下概率图中原始数据(黑线)和设计改善后的数据(蓝线)显示从各自分析得到相似beta值,意味着在失效机制保持一致的同时特征寿命大幅提高,因为改善后设计概率图向右偏移。

目前压缩机已超出可靠度的要求,你开始考虑是否存在一种方法即使在节省资金情况下仍然能够实现90%的可靠性的期望。所以你又一次的和你的技术团队交流,他们告诉你真正导致压缩机失效的主要模式有2个。第一个是推力轴承故障(后面简写成TB),第二个是主轴密封故障(简写S)。此外,他们还告诉你他们对每个失效模型能实现相同的设计改进(70%)。根据这个新的有效信息,你可以查看压缩机单元集中在某一失效模式(TB或S)上是否能满足整个可靠性要求。你可以对每种方案重复分析,在每种方案中每一失效模式单独都能改善到70%,对此你可以选择用Weibull++中Com竞争失效模式来分析,因为目前你有2种失效模式会导致压缩机失效。

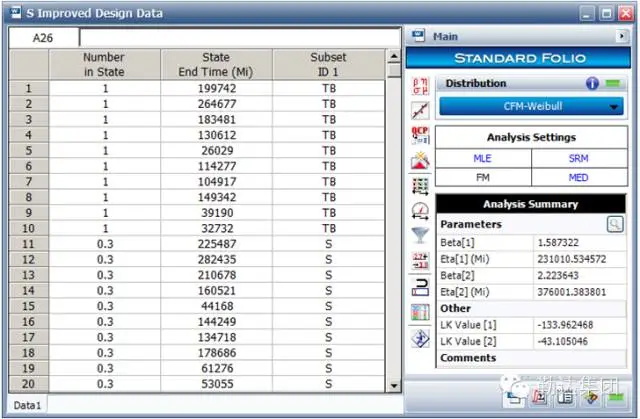

在第一个方案中,是测试轴密封故障设计改进后的效果。因此,你对先前观测到的每个轴密封故障输入0.3 个失效(例如,纠正措施效率系数=70%)。你可以选择CFM(竞争失效模型)-Weibull作为你的分布模型,因为截尾的数据多所以使用MLE作为参数估算方法。失效模式1为TB,失效模式2为S。

如果且只有当主轴密封失效已经得到解决的情况下,压缩机的可靠度为在60000英里达到87%,这是不能满足其90%的要求。

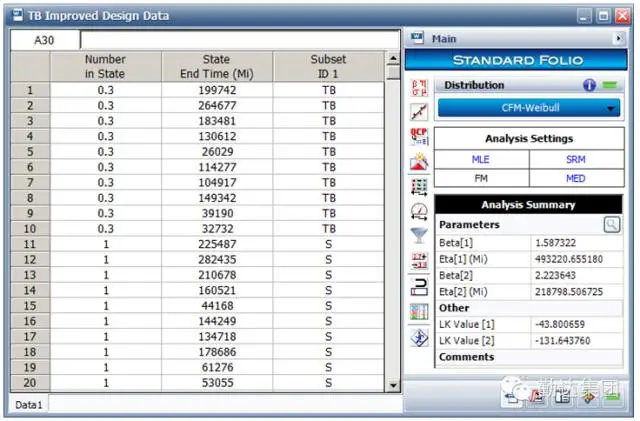

因此,你可以用同样的方法来计算第二种方案—测试推力轴承故障在设计改进后效果。

如果且只有当推力轴承故障已经得到解决的话,压缩机的可靠度能在60000英里可以达到91%。因为这个可靠度满足我们90%的需求,所以可决定只是进行改进推力轴承设计,而不是改进压缩机的整个设计。

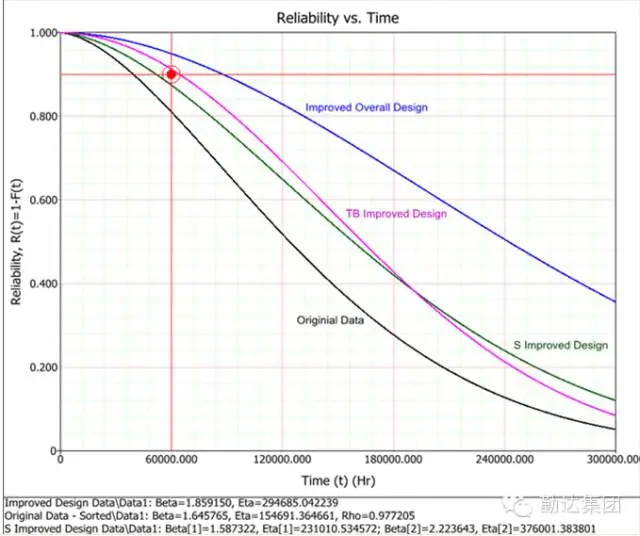

下图表明了这个案例中每个方案的可靠性要求和可靠性曲线。如果改善整个压缩机的设计或只是将推力轴承提高70%,都可以符合可靠度为90%的要求。

结论:

在这篇文章中,我们通过一个很简单的案例采用部分失效分析,来说明假设的纠正措施或者产品再设计的实效性。这个方法可用来估算改善产品利益的指标直到产生新的有效故障数据。

特别注意的是当使用分段分析方法时参数估算方法的选择。

需要注意当使用分段失效分析时,参数估算方法的选择重要性。注意由失效转变成中止所占的比例是至关重要的。这意味着失效的次数和截尾的数据点以及有效性的百分比都会决定在分段故障分析中的故障和截尾次数。比如,如果你有一组很小的完整数据,里面有5个失效,那么秩回归是最适合的选择。但是,如果你发现你要把设计提高80%,此时在分段失效数据中的设置会有1个失效和4个中止数据。在这个例子中,MLE应该是最适合的选择。对于比较大的数据和大量删失数据时,MLE也是首选。

摘自ReliaSoft Hot wire