HALT/HASS技术:汽车电子可靠性测试的“效率革命”

Date: June 25,2025

在智能驾驶和新能源车高速发展的今天,车载电子设备的可靠性直接关乎行车安全与用户体验。但长期以来,国内车企的可靠性测试困于“成本高、周期长、精度低“的困境;研发阶段依赖传统温湿度箱,测试周期动辄半年;产线老化试验效率低下,难以发现潜在缺陷;结果与海外先进技术差距显著,产品出海受限。而一场由HALT/HASS(高加速寿命试验/高加速应力筛选) 技术引领的“效率革命”,正在打破这一僵局!

HALT/HASS之于汽车电子可靠性测试 | 汽车测试的“压力极限挑战”

HALT/HASS由美国QUALMARK公司提出,最初应用于军工领域,现已发展为汽车电子可靠性测试的黄金标准。其核心逻辑是:“用极端应力快速暴露产品缺陷” ——通过施加远超产品设计极限的温度冲击、振动等多维应力,在几天甚至几小时内发现传统测试中需数月才能暴露的隐患。

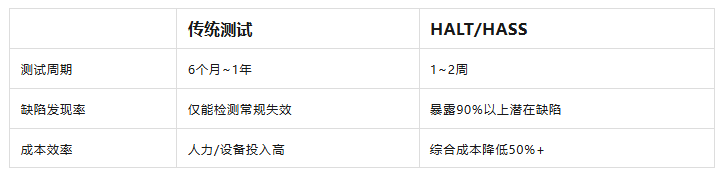

技术对比:传统测试 vs HALT/HASS

HALT/HASS如何“拯救”国内车企?

研发加速:从“追赶”到“超越”

①案例:

国内某新能源车企在智能座舱研发中,采用HALT技术将ADAS芯片可靠性验证周期从8个月压缩至10天,提前3个月完成量产。

②技术实现:

极限温度冲击:-100°C至+200°C快速循环,筛选芯片封装材料热疲劳缺陷;

多轴振动叠加:模拟车辆颠簸、发动机振动等复合工况,暴露焊点断裂风险。

生产提效:让“缺陷无处遁形”

①应用场景:

产线HASS测试:对车规级MCU、功率模块进行快速筛选,不良品拦截率提升40%;故障根因分析:通过失效模式反推设计缺陷,优化PCB布局、散热结构。

②某供应商数据:

引入HASS后,车载摄像头模组退货率下降65%,年节省售后成本超千万。

生产提效:让“缺陷无处遁形”

①应用场景:

产线HASS测试:对车规级MCU、功率模块进行快速筛选,不良品拦截率提升40%;故障根因分析:通过失效模式反推设计缺陷,优化PCB布局、散热结构。

②某供应商数据:

引入HASS后,车载摄像头模组退货率下降65%,年节省售后成本超千万。

扫码获取《HALT/HASS测试标准》