深度解读 | 高加速应力筛选(HASS)试验标准中的筛选流程

Date: January 16,2026

在电工电子产品可靠性管控体系中,高加速应力筛选(HASS)是生产阶段剔除早期缺陷的“关键关卡”,而GB/T 32466-2015《电工电子产品加速应力试验规程 高加速应力筛选导则》为这一关卡的规范化运行提供了明确指引。在上一篇解读中,我们聚焦了HASS试验“筛选确定”的核心要求,解决了不同装置间的应力一致性问题。今天,我们深入HASS试验的基础流程。

高加速寿命试验/高加速应力筛选试验系统 Qualmark T2.5

明确HALT与HASS的分工

GB/T 32466-2015清晰界定了HALT与HASS在开展时机、核心目的、应力逻辑上的差异,两者的精准分工是保障可靠性测试效果的基础。我们可以通过“阶段-目标-核心逻辑”的三维对比,快速理清两者的定位:

HALT:研发阶段的“极限探索者"

HALT(高加速寿命试验)的开展时机严格限定在产品研发阶段,核心目标是“发现设计问题,确定极限边界”。它通过逐步提升应力强度,主动探索产品的工作极限和破坏极限。值得注意的是,HALT的核心逻辑是“破坏性探索”,允许在测试中让产品达到破坏状态,其价值在于为产品设计优化提供精准方向,从源头提升产品的固有可靠性。正如GB/T 29309-2012(HALT试验导则)所强调的,HALT的最终成果是“明确产品的应力极限数据”,这是后续所有加速应力测试的基础。

HASS:生产阶段的“缺陷剔除者”

与HALT不同,HASS的开展时机为产品试产或批量生产阶段,核心目标是“剔除早期缺陷,保障制程一致性”。这里的“早期缺陷”主要是生产过程中引入的工艺问题,如虚焊、元器件瑕疵、装配偏差、污染物残留等——这些缺陷在正常使用环境下可能潜伏数月才暴露,而HASS通过施加高强度但可控的加速应力,能在短时间内将其激发,避免缺陷产品流入市场。HASS的核心逻辑是“非破坏性筛选”:它不会追求极限应力,而是基于HALT确定的极限边界,设置“足够激发缺陷但不损伤良品”的筛选应力。

筛选流程的核心步骤

GB/T 32466-2015明确要求:“HASS试验应在完成HALT试验后方能进行”,这一要求的本质是“避免筛选应力的盲目设定”。

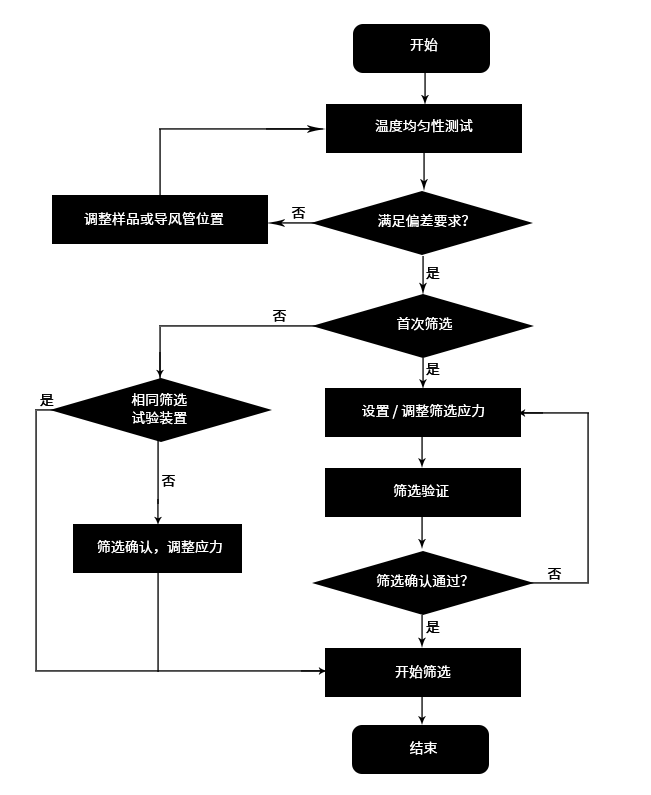

①流程起点:试验以 “温度均匀性测试” 为开端,核心是确保试验环境温度分布符合要求,避免温度偏差影响筛选效果。

②温度调整环节:完成温度均匀性测试后,若温度分布不满足要求,需调整样品摆放位置或导风管位置,直至达到规定标准;若已满足要求,则直接进入后续筛选应力设置环节。

③首次筛选与验证:先进行 “首次筛选”,并同步 “设置 / 调整筛选应力”(筛选应力需基于 HALT 试验确定的产品工作极限或破坏极限);之后通过 “筛选验证” 判断当前筛选方案是否可行。

④筛选确认环节:若筛选验证未通过,需开展 “筛选确认”(校准不同试验装置差异等),重新调整应力参数后再次验证;若筛选确认通过,则正式 “开始筛选”。

⑤流程终点:完成正式筛选后,试验流程结束。

HASS流程图

总结

高加速应力筛选 (HASS) 是一项强大的可靠性工程工具,它通过在产品生命早期发现并消除缺陷,显著提升了产品的可靠性。掌握并有效应用HASS流程,将帮助企业在激烈的市场竞争中脱颖而出,为客户提供更优质、更可靠的产品。GB/T 32466-2015定义的HASS试验流程,核心逻辑是“以HALT成果为基础,精准筛选生产缺陷”。对于企业而言,理解并落实“先HALT后HASS”的流程要求,不仅是遵循国标的合规需求,更是提升产品竞争力的关键。